Industrie 4.0 beschreibt die vierte industrielle Revolution, die durch die digitale Transformation die Produktionslandschaft grundlegend verändert. In dieser neuen Ära spielt die Vernetzung von Maschinen, Daten und Prozessen eine entscheidende Rolle zur Steigerung der Produktivität. Automatisierung und der Einsatz von Künstlicher Intelligenz ermöglichen effiziente Abläufe und präzise Steuerung in der Fertigung. In diesem Artikel werden die zentralen Faktoren beleuchtet, die zur Erhöhung der Produktivität in der Industrie 4.0 beitragen und die Art und Weise, wie Unternehmen arbeiten, revolutionieren.

Die Grundlagen von Industrie 4.0

Industrie 4.0 stellt einen bedeutenden Wandel in der Produktion dar, der durch neue Technologien und Ansätze geprägt ist. Die grundlegenden Elemente umfassen die Vernetzung von Maschinen und Prozessen, die eine effiziente und intelligente Fertigung ermöglichen.

Definition und Entwicklung

Die Definition von Industrie 4.0 bezieht sich auf die automatisierte, flexible und vernetzte Produktion. Die Entwicklung begann in Deutschland in den 2010er Jahren und hat sich seither global verbreitet. Unternehmen erkennen die Notwendigkeit, sich an diese neuen Gegebenheiten anzupassen, um wettbewerbsfähig zu bleiben.

Schlüsseltechnologien

Zu den wesentlichen Schlüsseltechnologien, die die Grundlagen von Industrie 4.0 stützen, gehören:

- Cyber-Physical Systems

- Internet der Dinge (IoT)

- Cloud Computing

- Künstliche Intelligenz

Diese Technologien ermöglichen eine reibungslose Kommunikation zwischen Menschen und Maschinen, was zu einer erheblichen Steigerung der Effizienz in der Produktion führt.

Was macht Industrie 4.0 produktiver?

Die Einführung von Industrie 4.0 bringt zahlreiche Vorteile mit sich, die die Produktivität in der Fertigung erheblich steigern. Der Fokus liegt auf der Automatisierung in der Produktion, der Prozessoptimierung sowie der Integration von Künstlicher Intelligenz. Diese Elemente arbeiten zusammen, um Produktionsabläufe effizienter und fehlerfreier zu gestalten.

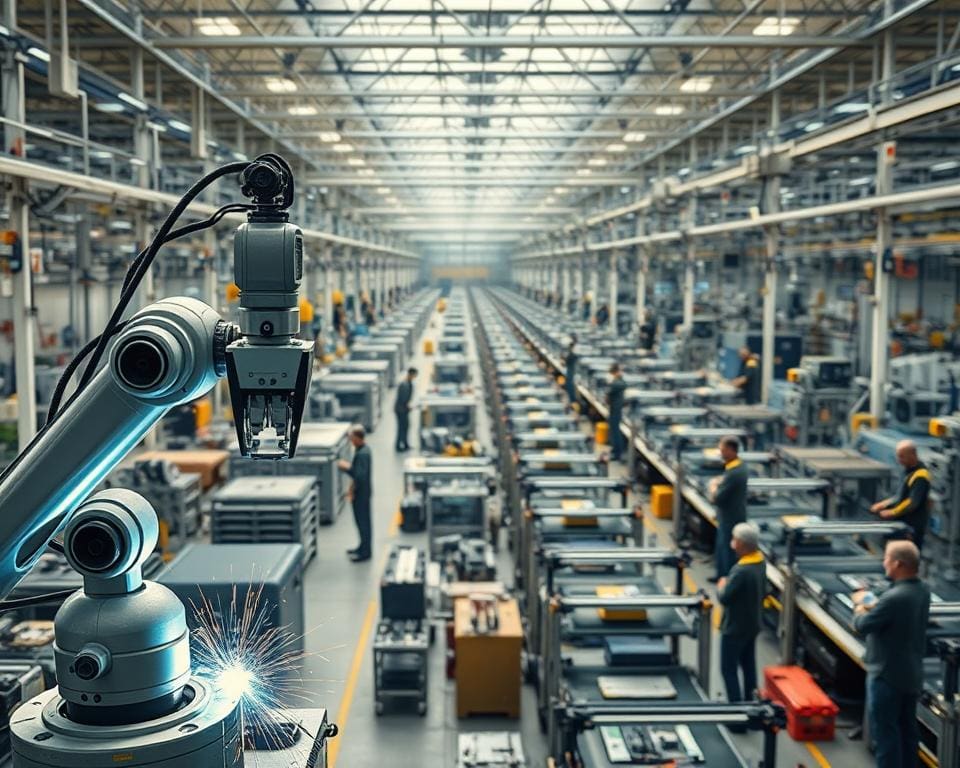

Automatisierung in der Produktion

Durch die Automatisierung in der Produktion werden menschliche Eingriffe minimiert. Robuste Robotiksysteme übernehmen repetitive Aufgaben und steigern so die Effizienz. Dies führt zu einer Reduzierung von Fehlern, was die Produktivität insgesamt erhöht. Unternehmen können ihre Produktionslinien flexibler und schneller anpassen, um auf Marktveränderungen effektiv zu reagieren.

Optimierung von Prozessen

Die Prozessoptimierung erfolgt durch gezielte Datenanalyse, die Schwachstellen im Produktionsablauf aufdeckt. Unternehmen setzen digitale Werkzeuge ein, um Verbesserungsvorschläge zu identifizieren und effizientere Abläufe zu gestalten. Diese Methoden ermöglichen es, Kosten zu senken und die Ressourcennutzung zu maximieren, wodurch die Produktivität weiter steigt.

Integration von Künstlicher Intelligenz

Künstliche Intelligenz spielt eine entscheidende Rolle bei der Analyse großer Datenmengen. Sie hilft, Muster und Trends zu erkennen, die für die Prozessoptimierung und Effizienzsteigerung entscheidend sind. Mit diesen Informationen können Unternehmen fundierte Entscheidungen treffen und ihre Produktion kontinuierlich verbessern. Der Einsatz von KI führt somit zu einer erhöhten Reaktionsfähigkeit und einer langfristigen Steigerung der Produktivität.

Vernetzung und Datenaustausch

Die Vernetzung von Geräten und Systemen nimmt einen zentralen Platz in der Industrie 4.0 ein. Dank des Internet der Dinge (IoT) können Maschinen in Echtzeit miteinander kommunizieren und Informationen austauschen. Diese Interkonnektivität führt zu einem effizienten Datenaustausch, der den gesamten Produktionsprozess optimiert.

Internet der Dinge (IoT)

Das Internet der Dinge verbindet verschiedene Geräte und Sensoren, die Informationen sammeln und weiterleiten. Diese Technologien ermöglichen es Firmen, ihre Betriebsabläufe kontinuierlich zu überwachen. Sensoren liefern präzise Daten über Maschinenzustände und Produktionsleistung. Diese Informationen werden genutzt, um Probleme schnell zu identifizieren und Wartungsarbeiten rechtzeitig einzuplanen.

Cloud-Computing-Systeme

Cloud-Computing Systeme bieten eine Infrastruktur, um den großen Datenmengen, die durch die Vernetzung entstehen, gerecht zu werden. Die Speicherung und Verarbeitung dieser Daten wird optimiert, wodurch Informationen von verschiedenen Standorten aus schnell zugänglich sind. Unternehmen profitieren von einer verbesserten Reaktionsfähigkeit und Agilität. Dies ist besonders wichtig in einem dynamischen Marktumfeld.

Echtzeit-Datenanalyse und Entscheidungsfindung

Echtzeit-Datenanalysen spielen eine entscheidende Rolle in der modernen Industrie. Unternehmen erkennen zunehmend die Bedeutung der sofortigen Einblicke in ihre Produktionsabläufe. Durch den Einsatz von Analyse-Tools können sie nicht nur aktuelle Trends identifizieren, sondern auch strategische Entscheidungen treffen, die die Effizienz verbessern.

Analyse-Tools und ihre Vorteile

Die Verwendung leistungsfähiger Analyse-Tools ermöglicht eine tiefere Einsicht in betriebliche Daten. Vorteile umfassen:

- Schnellere Entscheidungsfindung: Echte Daten in Echtzeit unterstützen eine schnelle Reaktion auf Marktentwicklungen.

- Optimierung von Prozessen: Unternehmen können trendspezifische Anpassungen vornehmen.

- Vorausschauende Analysen: Probleme lassen sich frühzeitig erkennen und abwenden.

Fallstudien erfolgreicher Implementierung

Es gibt zahlreiche Fallstudien, die den Erfolg von Echtzeit-Datenanalysen belegen. Ein Beispiel ist Siemens, das durch datenbasierte Entscheidungen seine Produktionsabläufe revolutioniert hat. Weitere Unternehmen folgen diesem Ansatz, um maximale Effizienz zu erreichen. Diese Fallstudien verdeutlichen die wirtschaftlichen Vorteile sowie den Wettbewerbsvorteil, den Unternehmen durch die Nutzung von Echtzeitdaten erzielen können.

Die Rolle von Mensch und Maschine

Die erfolgreiche Integration von Künstlicher Intelligenz in die Industrie erfordert eine harmonische Mensch-Maschine-Interaktion. Dabei ist es entscheidend, dass Mitarbeiter und moderne Technologien Hand in Hand arbeiten, um die Produktivität zu steigern und einen reibungslosen Ablauf zu gewährleisten. Eine enge Zusammenarbeit führt nicht nur zu einer verbesserten Effizienz, sondern auch zu innovativen Lösungen, die den Anforderungen der Zukunft standhalten.

Zusammenarbeit zwischen Mensch und KI

Die Mensch-Maschine-Interaktion ist ein zentraler Aspekt der digitalen Transformation. Künstliche Intelligenz übernimmt repetitive, zeitintensive Aufgaben, die es den Mitarbeitern ermöglichen, sich auf komplexere Tätigkeiten zu konzentrieren. Durch diese Synergie entsteht ein optimiertes Arbeitsumfeld, das kreative Problemlösungen fördert und schnellere Entscheidungsprozesse ermöglicht.

Schulung und Weiterbildung der Mitarbeiter

Um die volle Leistungsfähigkeit der Künstlichen Intelligenz auszuschöpfen, ist eine umfassende Schulung und Weiterbildung der Mitarbeiter notwendig. Unternehmen müssen sicherstellen, dass ihre Angestellten die erforderlichen Fähigkeiten erwerben, um produktiv mit neuen Technologien zu arbeiten. Schulungsprogramme und Workshops sind unerlässlich, um die Belegschaft auf die Herausforderungen der Industrie 4.0 vorzubereiten. Unternehmen wie Bosch setzen auf kontinuierliche Weiterbildung, um sicherzustellen, dass ihre Mitarbeiter wettbewerbsfähig bleiben.

Nachhaltigkeit durch Industrie 4.0

Industrie 4.0 spielt eine entscheidende Rolle bei der Förderung von Nachhaltigkeit in der Produktion. Durch innovative Ansätze können Unternehmen ihre Produktionsmethoden erheblich verbessern und gleichzeitig die Umwelt schonen. Der intelligente Einsatz von Ressourcen ist ein wesentlicher Vorteil dieser neuen industriellen Revolution.

Ressourcenschonung und Effizienz

Die Integration digitaler Systeme ermöglicht eine bemerkenswerte Ressourcenschonung. Technologien wie Prozesssimulationen helfen dabei, den Materialverbrauch präzise zu analysieren und zu minimieren. Unternehmen profitieren von einer gesteigerten Effizienz, indem sie weniger Abfall produzieren und bessere Nutzungskapazitäten erzielen.

Umweltfreundliche Technologien

Ein weiterer wichtiger Aspekt von Industrie 4.0 ist der Einsatz von umweltfreundlichen Technologien. Immer mehr Unternehmen setzen auf erneuerbare Energien und nachhaltige Materialien. Diese Maßnahmen tragen dazu bei, den ökologischen Fußabdruck der Produktion zu verringern und fördern eine nachhaltige Entwicklung in der Industrie.

Ausblick auf die Zukunft der Industrie

Die Zukunft der Industrie ist geprägt von kontinuierlicher Innovation und schnelllebigen Veränderungen. Industrie 4.0 Trends zeigen auf, dass Technologien wie künstliche Intelligenz, Blockchain und 5G-Netze eine immer zentrale Rolle spielen werden. Diese Fortschritte in der Digitalisierung eröffnen nicht nur neue Möglichkeiten zur Automatisierung, sondern ermöglichen auch die Entwicklung revolutionärer Geschäftsmodelle, die sich an die Bedürfnisse der Märkte anpassen.

Ein entscheidendes Merkmal dieser Zukunft ist die Flexibilität der Produktionsprozesse. Unternehmen müssen in der Lage sein, sich schnell auf Veränderungen in der Nachfrage und den Marktbedingungen einzustellen. Diese Anpassungsfähigkeit wird durch moderne Technologien unterstützt, die eine vernetzte und agile Produktionsumgebung schaffen. Die Integration von smarten Lösungen wird dazu beitragen, dass Unternehmen wettbewerbsfähig bleiben und frühzeitig auf aufkommende Herausforderungen reagieren können.

Zusammenfassend lässt sich sagen, dass sich die Industrie in einem ständigen Wandel befindet, in dem sie Innovationen vorantreibt und gleichzeitig auf die Bedürfnisse der Gesellschaft eingeht. Die Zukunft der Industrie fordert eine proaktive Herangehensweise, um Ressourcen optimal zu nutzen und nachhaltiges Wachstum zu ermöglichen. Unternehmen sind gefordert, sich kontinuierlich an die neuen Gegebenheiten anzupassen, um langfristig erfolgreich zu sein.