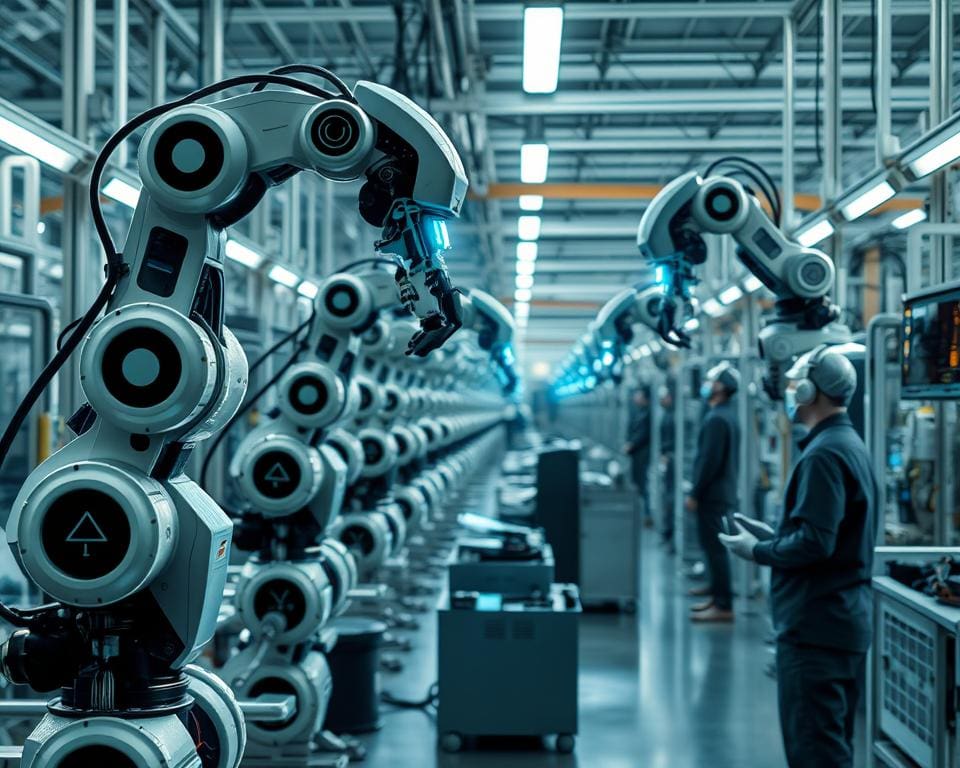

In der heutigen Industrie 4.0 wird häufig die Frage aufgeworfen: Können autonome Systeme die Produktionsqualität erhöhen? Diese Technologien, die weit über die traditionelle Automatisierung hinausgehen, könnten einen entscheidenden Einfluss auf die Effizienz und Präzision in der Fertigung haben. Sie bieten nicht nur die Möglichkeit, Prozesse in Echtzeit zu überwachen, sondern tragen auch dazu bei, Fehlerquellen zu minimieren und die Produktionsqualität nachhaltig zu steigern.

Durch den Einsatz von autonomen Systemen können Unternehmen innovative Ansätze verfolgen, um ihre Produktionsabläufe zu optimieren. In den kommenden Abschnitten wird detailliert erörtert, wie diese Systeme funktionieren, welche Vorteile sie bieten und welche konkreten Beispiele aus der Praxis existieren, die das Potenzial dieser Technologien untermauern.

Einführung in autonome Systeme und ihre Bedeutung

Autonome Systeme stellen einen vielversprechenden Fortschritt in der Industrie dar. Sie revolutionieren Produktionsabläufe und verbessern die Effizienz erheblich. Um die Bedeutung autonomer Systeme zu verstehen, ist es wichtig, ihre grundlegende Definition autonomer Systeme zu betrachten. Diese Systeme sind in der Lage, Aufgaben eigenständig zu erkennen und auszuführen, ohne menschliches Eingreifen.

Definition autonomer Systeme

Die Definition autonomer Systeme beschreibt Technologien, die selbstständig Entscheidungen treffen und komplexe Prozesse steuern. Dazu gehören Roboter, selbstfahrende Fahrzeuge und intelligente Softwarelösungen. Diese Technologien sind nicht nur revolutionär, sondern auch essenziell für den Fortschritt in der Industrie. Sie ermöglichen effizientere Produktionsmethoden und tragen zur Kostenreduzierung bei.

Der Einfluss auf die Industrie 4.0

In dem Kontext von Industrie 4.0 wird die Bedeutung autonomer Systeme besonders deutlich. Diese Systeme senken die Fehlerquote, erhöhen die Flexibilität und ermöglichen eine maßgeschneiderte Produktion. Die Integration in die bestehende Infrastruktur der Unternehmen sorgt für eine höhere Interoperabilität und beschleunigt die Innovationskraft. Statistiken zeigen, dass Unternehmen, die autonome Systeme einsetzen, signifikante Vorteile gegenüber Wettbewerbern haben.

Können autonome Systeme die Produktionsqualität erhöhen?

Die Integration autonomer Systeme in der Industrie stellt einen bedeutenden Fortschritt dar. Der Zusammenhang Automatisierung und Qualität zeigt auf, wie moderne Technologien die Produktionsqualität signifikant steigern können. Unternehmen setzen zunehmend auf autonom agierende Systeme, um Fehlerquellen zu minimieren und die Effizienz zu maximieren.

Zusammenhang zwischen Automatisierung und Qualität

Autonome Systeme ermöglichen eine präzise Steuerung und Überwachung von Produktionsprozessen. Dies führt zu einer konstant hohen Produktionsqualität. Durch automatisierte Abläufe reduzieren sich menschliche Fehler, die oft Ursache für Qualitätsprobleme sind. Die kontinuierliche Verarbeitung großer Datenmengen erlaubt es, Muster zu erkennen und rechtzeitig Anpassungen vorzunehmen, um die Produktqualität zu sichern.

Beispiele aus der Praxis

In der Automobilindustrie zeigt das Unternehmen Bosch, wie autonome Systeme in der Produktion erfolgreich eingesetzt werden. Durch intelligente Fertigungslinien gelang es, die Produktionsqualität erheblich zu steigern. Ein weiteres Beispiel ist Siemens, wo autonome Systeme in der Energieerzeugung eingesetzt werden, um Prozesse zu optimieren und die Effizienz zu erhöhen.

Der Einsatz von Künstlicher Intelligenz in der Produktion

Künstliche Intelligenz nimmt in der modernen Produktion eine entscheidende Rolle ein. Sie ermöglicht eine signifikante Effizienzsteigerung in der Produktion durch intelligente, datenbasierte Entscheidungen und prädiktive Analysen. Indem sie große Datenmengen verarbeitet, können Unternehmen auffallende Muster identifizieren und die Produktionsabläufe optimieren.

Wie KI die Effizienz steigert

Die Integration von Künstlicher Intelligenz führt zu einer bemerkenswerten Effizienzsteigerung in der Produktion. Unternehmen nutzen KI, um Engpässe in der Produktionslinie zu erkennen und sofortige Anpassungen vorzunehmen. Dies geschieht durch den Einsatz von Algorithmen, die kontinuierlich überwachen und analysieren, um Produktivitätsverluste zu minimieren.

Maschinelles Lernen zur Prozessoptimierung

Maschinelles Lernen ist ein zentraler Bestandteil der Prozessoptimierung. Durch die Analyse historischer Produktionsdaten können Unternehmen präzise Vorhersagen treffen, was zu einer Verbesserung der Betriebseffizienz führt. Diese Technologie identifiziert Trends und Muster, die menschlichen Analysten möglicherweise entgehen, und hilft dabei, die Produktionsstrategie kontinuierlich anzupassen.

Vorteile der Digitalisierung in der Fertigung

Die Digitalisierung in der Fertigung revolutioniert die Industrie, indem sie zahlreiche Vorteile mit sich bringt. Unternehmen nutzen moderne Technologien, um ihre Prozesse zu optimieren. Im Fokus stehen vor allem die Rolle der Datenanalyse und die Verkürzung von Produktionszeiten, die zu einer erheblichen Effizienzsteigerung führen.

Die Rolle von Datenanalyse

Datenanalyse spielt eine entscheidende Rolle in der modernen Fertigung. Sie ermöglicht es Unternehmen, große Datenmengen zu untersuchen und wertvolle Erkenntnisse zu gewinnen. Mithilfe effektiver Analysetools können Produktionsabläufe präzisiert werden. Unternehmen sind so in der Lage, Trends frühzeitig zu erkennen und schnell zu reagieren. Prädiktive Analysen helfen dabei, Wartungsbedarf vorherzusagen, wodurch Ausfallzeiten verringert werden. Diese datengetriebenen Entscheidungen fördern die Entscheidungstransparenz und eröffnen neue Wege zur Effizienzsteigerung.

Verkürzung von Produktionszeiten

Ein weiterer Vorteil der Digitalisierung in der Fertigung ist die signifikante Verkürzung von Produktionszeiten. Automatisierte Systeme optimieren Arbeitsabläufe und tragen dazu bei, den gesamten Produktionsprozess reibungsloser zu gestalten. Unternehmen, die auf digitale Transformation setzen, berichten von schnelleren Reaktionszeiten und geringeren Durchlaufzeiten. Dadurch werden nicht nur Produkte schneller gefertigt, sondern auch die Wettbewerbsfähigkeit auf dem Markt gestärkt.

Herausforderungen bei der Implementierung autonomer Systeme

Die Implementierung autonomer Systeme stellt Unternehmen vor zahlreiche Herausforderungen. Besonders wichtig sind die damit verbundenen technologischen Aspekte und die Schulung des Personals, um die Anpassung an neue Systeme zu ermöglichen.

Technologische Barrieren

Unternehmen müssen oft technologische Barrieren überwinden, um die Implementierung autonomer Systeme erfolgreich durchzuführen. Diese Barrieren können veraltete Infrastruktur, Integration in bestehende Produktionsprozesse und die Kompatibilität mit vorhandenen Softwarelösungen umfassen. Ein systematischer Ansatz zur Identifizierung und Beseitigung dieser Hindernisse ist entscheidend, um den reibungslosen Betrieb autonomer Systeme zu gewährleisten.

Mitarbeiterschulung und Anpassung an neue Systeme

Die Mitarbeiterschulung ist ein weiterer zentraler Aspekt bei der Implementierung autonomer Systeme. Nur durch umfassende Schulungsmaßnahmen kann sichergestellt werden, dass die Mitarbeiter mit den neuen Technologien vertraut werden. Dies schließt die Anpassung an neue Systeme sowie regelmäßige Fortbildungen ein. Eine gut durchdachte Schulungsstrategie fördert nicht nur das Verständnis, sondern sorgt auch für Akzeptanz und Motivation im Unternehmen.

Fallbeispiele erfolgreicher Implementierungen

Der Einsatz autonomer Systeme in verschiedenen Branchen hat bereits bemerkenswerte Früchte getragen. Unternehmen aller Größen profitieren von der Automatisierung und verbessern ihre Produktionsprozesse erheblich. Diese Fallbeispiele zeigen, wie bedeutend die Transformation für die Wettbewerbsfähigkeit ist.

Unternehmen, die von Automatisierung profitieren

Die Automobilindustrie steht an der Spitze der erfolgreichen Implementierungen. Unternehmen wie Toyota und Volkswagen setzen auf gezielte Automatisierung, um die Effizienz zu steigern. Aber nicht nur die Automobilbranche profitiert. In der Lebensmittelproduktion haben Firmen wie Nestlé automatisierte Systeme implementiert, um Produktionsabläufe zu optimieren und die Qualität zu sichern. Diese Fallbeispiele verdeutlichen, wie vielseitig die Automatisierung in unterschiedlichen Sektoren eingesetzt wird.

Ergebnisse und Statistiken

Die Ergebnisse und Statistiken dieser Implementierungen sprechen für sich. Viele Unternehmen berichten von einer sofortigen Steigerung der Produktionskapazitäten um bis zu 30 Prozent nach der Implementierung autonomer Systeme. Zudem wurden fehlerhafte Produkte um 20 Prozent reduziert, was die Qualität erheblich verbessert. Diese Kennzahlen zeigen eindrücklich, dass die Automatisierung nicht nur ein Trend ist, sondern ein entscheidender Schritt zur Optimierung aller Produktionsprozesse.

Zukünftige Trends in der autonomen Produktion

Die zukünftigen Trends in der autonomen Produktion zeichnen sich durch eine Vielzahl innovativer Technologien aus, die die Fertigungserfahrung grundlegend verändern werden. In der Ära der Entwicklungen in der Industrie 4.0 bietet das Internet der Dinge (IoT) neue Möglichkeiten, um Maschinen und Produktionsprozesse miteinander zu vernetzen und dadurch die Effizienz zu steigern. Unternehmen können in Echtzeit Daten sammeln und analysieren, um bessere Entscheidungen zu treffen und die Produktqualität zu optimieren.

Ein weiterer wichtiger Trend ist der Einsatz von Blockchain-Technologie, die die Rückverfolgbarkeit von Produkten in der Lieferkette verbessert und sicherstellt, dass alle beteiligten Parteien auf transparente und vertrauenswürdige Weise arbeiten. Diese innovative Technologie hat das Potenzial, die Sicherheit und Effizienz in der autonomen Produktion wesentlich zu erhöhen und gleichzeitig das Risiko von Fehlern und Betrug zu minimieren.

Zusätzlich stellen verbesserte KI-Systeme eine Schlüsselressource dar, um autonome Systeme weiter zu optimieren. Die Fähigkeit, aus früheren Erfahrungen zu lernen und sich an veränderte Bedingungen anzupassen, wird entscheidend dafür sein, wie Unternehmen die zukünftigen Trends nutzen können, um wettbewerbsfähig zu bleiben. Eine kontinuierliche Anpassung an technologische Fortschritte wird notwendig sein, um die Herausforderungen der Branche zu meistern und die Vorteile der Entwicklungen in der Industrie 4.0 voll auszuschöpfen.