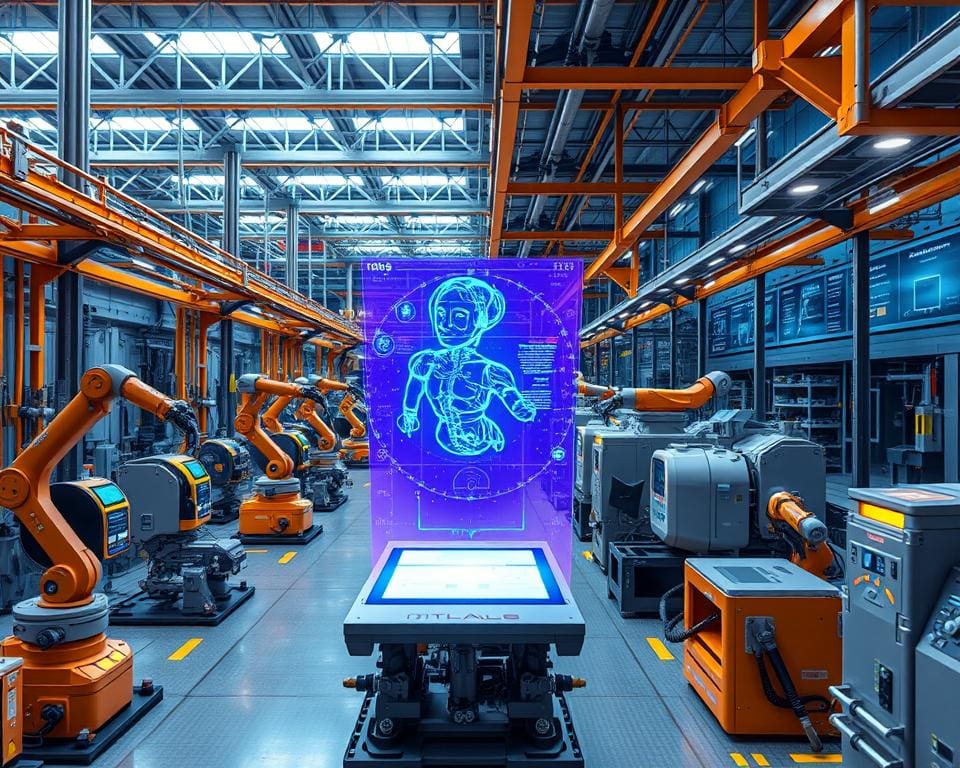

Digitale Zwillinge spielen eine entscheidende Rolle in der Transformation der Fertigungsindustrie. Diese innovativen Technologien sind virtuelle Abbilder physischer Produkte und Prozesse, die eine tiefgreifende Analyse und Optimierung ermöglichen. Angesichts von Industrie 4.0 und dem fortschreitenden technologischen Wandel bieten digitale Zwillinge enorme Potenziale für Effizienzsteigerungen und Kostensenkungen in der Branche. In der Zukunft wird ihre Bedeutung weiter zunehmen, während Unternehmen bestrebt sind, ihre Produktionsabläufe nachhaltig zu verbessern.

Was sind digitale Zwillinge?

Digitale Zwillinge stellen ein innovatives Konzept dar, das in verschiedenen Branchen zunehmend an Bedeutung gewinnt. Diese digitalen Modelle ermöglichen eine präzise Abbildung physischer Objekte und deren Verhaltensweisen unter variierenden Bedingungen. Die Definition eines digitalen Zwillings reicht über die bloße Datenmodellierung hinaus und umfasst die Möglichkeit, Szenarien zu simulieren und Analysen durchzuführen.

Definition und grundlegende Konzepte

Ein digitaler Zwilling ist ein virtuelles Abbild eines physischen Objekts oder Systems. Dieses Modell integriert Daten aus Sensoren, um den Zustand und die Leistung des physischen Zwillings in Echtzeit zu überwachen. Die Anwendbarkeit digitaler Zwillinge lässt sich in verschiedenen Bereichen wie Fertigung, Gesundheit und Automobilindustrie erkennen. Durch diese Technologie wird die Definition des Zwillings entscheidend für die Optimierung von Prozessen und die Verbesserung der Effizienz.

Unterschied zwischen physischen und digitalen Zwillingen

Die Unterschiede zwischen physischen und digitalen Zwillingen sind erheblich. Physische Zwillinge sind die realen Objekte, während digitale Zwillinge deren exakte Nachbildungen in digitaler Form sind. Digitale Zwillinge bieten die Flexibilität, verschiedene Szenarien zu testen, ohne die physische Integrität des realen Objekts zu gefährden. Diese Fähigkeit zur Datenanalyse ist für Unternehmen von unschätzbarem Wert, da sie Einblicke gewährt, die zur Verbesserung von Produkten und Dienstleistungen führen können.

Können digitale Zwillinge die Fertigungsindustrie transformieren?

Digitale Zwillinge bieten ein enormes Potenzial zur Transformation der Fertigungsindustrie. Sie ermöglichen eine präzise Abbildung physischer Prozesse in digitaler Form. Unternehmen, die diese Technologie implementieren, können signifikante Fortschritte in den Bereichen Effizienz und Produktionsgeschwindigkeit erzielen.

Beispiele erfolgreicher Implementierungen zeigen, wie digitale Zwillinge in der Lage sind, Transformationsprozesse zu optimieren. Mit Hilfe von Datenanalysen erlangen Unternehmen Einblicke in ihre Produktionsabläufe. Dies führt häufig zu einer drastischen Reduzierung von Ausfallzeiten und einer Verbesserung der Produktqualität. Jedes produzierende Unternehmen, das an der Spitze bleiben möchte, muss sich mit digitalen Zwillingen auseinandersetzen, um seine Zukunft zu sichern.

Dennoch gibt es Herausforderungen. Die Integration digitaler Zwillinge in bestehende Systeme kann komplex sein. In vielen Fällen erfordert dies umfassende Schulungsmaßnahmen für die Mitarbeiter. Zudem ist eine stetige Aktualisierung der digitalen Modelle notwendig, um deren Genauigkeit und Relevanz aufrechtzuerhalten.

Trotz der Herausforderungen bieten digitale Zwillinge wertvolle Chancen zur Stärkung der Wettbewerbsfähigkeit. Unternehmen, die diese Technologie adaptieren, haben die Möglichkeit, ihre Produktionsmethoden innovativ zu gestalten und sich so auf die Anforderungen der Zukunft besser vorzubereiten.

Vorteile der Implementierung digitaler Zwillinge in der Fertigungsindustrie

Die Einführung digitaler Zwillinge in der Fertigungsindustrie bietet vielfältige Vorteile, die sowohl die Produktivität als auch die Effizienz steigern können. Unternehmen können durch die richtige Nutzung von Datenanalyse und Prozessoptimierung erhebliche Fortschritte erzielen. Diese Technologien ermöglichen eine genauere Planung und Überwachung, wodurch Ressourcen effektiver eingesetzt werden.

Effizienzsteigerung durch Datenanalyse

Die Effizienzsteigerung ist einer der entscheidendsten Vorteile digitaler Zwillinge. Mit robusten Datenanalyse-Tools können Unternehmen Echtzeitdaten erheben und auswerten. Dies führt zu einer besseren Entscheidungsfindung und ermöglicht schnelle Anpassungen in der Produktion. Analysierte Daten helfen dabei, Engpässe frühzeitig zu identifizieren und Produktionsabläufe zu optimieren.

Prozessoptimierung in Echtzeit

Durch den Einsatz digitaler Zwillinge wird eine Prozessoptimierung in Echtzeit möglich. Unternehmen können sofort auf Veränderungen im Produktionsprozess reagieren, was in der heutigen schnelllebigen Industrie von großer Bedeutung ist. Schnelles Feedback ermöglicht es, Prozesse dynamisch anzupassen.

- Reduzierung von Stillstandszeiten

- Erhöhung der Qualität der Produkte

- Minimierung von Verschwendung

Diese Faktoren tragen maßgeblich dazu bei, die Gesamtproduktivität zu steigern und signifikante Kosteneinsparungen zu erzielen. Das Zusammenspiel von digitalen Zwillingen und innovativen Technologien wie KI führt zu einer Revolution in der Fertigung.

Technologische Grundlagen der digitalen Zwillinge

Die technologische Basis digitaler Zwillinge ist eng mit dem Konzept der Industrie 4.0 verknüpft, das den aktuellen Wandel in der Fertigung kennzeichnet. Industrie 4.0 ermöglicht eine vernetzte Produktion, in der Geräte und Systeme miteinander kommunizieren können. Diese fortschrittlichen Technologien spielen eine entscheidende Rolle beim Einsatz digitaler Zwillinge, da sie eine nahtlose Integration von Daten und Prozessen gewährleisten.

Industrie 4.0 und seine Rolle

Industrie 4.0 fördert die Einführung smarter Technologien, die es Unternehmen ermöglichen, ihre Abläufe zu optimieren und eine höhere Flexibilität zu erreichen. Digitale Zwillinge sind ein zentrales Element dieses neuen digitalen Zeitalters. Durch die Simulation physischer Objekte in einem digitalen Raum können Unternehmen wertvolle Einblicke gewinnen und die Effizienz in der Produktion steigern.

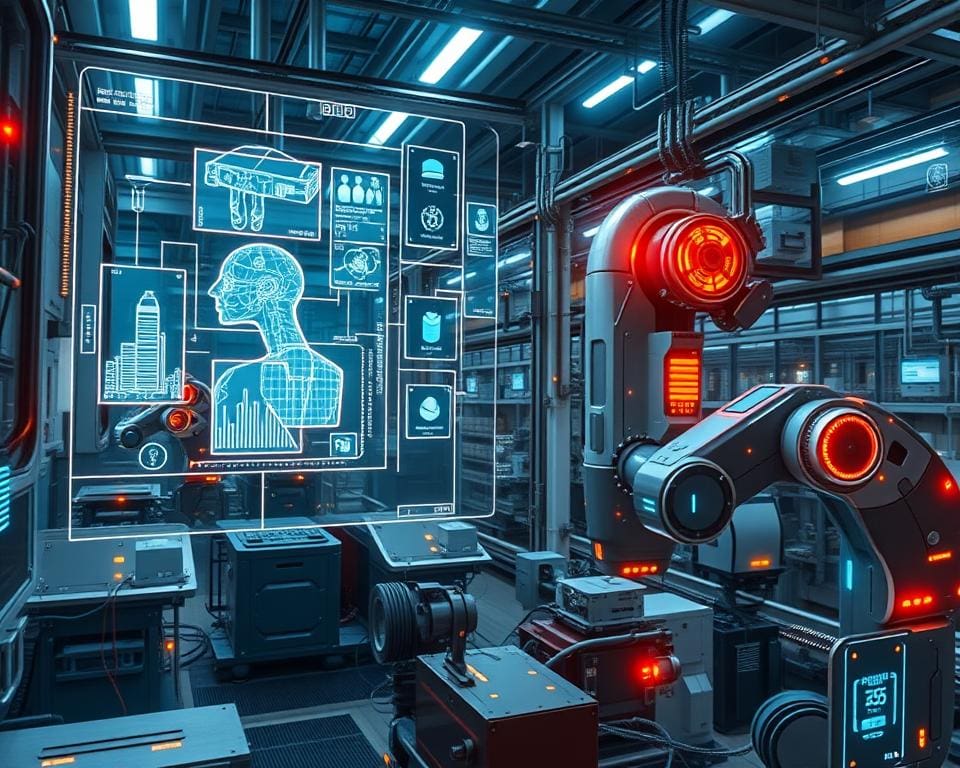

Integration von IoT und KI

Die Verbindung von IoT und KI mit digitalen Zwillingen verstärkt deren Relevanz erheblich. Das Internet der Dinge ermöglicht es, Daten in Echtzeit von Maschinen und Sensoren zu erfassen, während Künstliche Intelligenz diese Daten analysiert, um präzisere Vorhersagen zu treffen. Zusammen ermöglichen diese Technologien eine verbesserte Prozessoptimierung und eine genauere Planung in der Fertigung, was letztlich zu einem höheren Produktionsoutput und einer besseren Ressourcennutzung führt.